公益社団法人日本プラントメンテナンス協会は、1994年3月に第1回からくり改善くふう展を開催し、「からくり改善」を通して、日本の現場力向上・人材育成に寄与してまいりました。 (「からくり改善」は当会の登録商標です)

からくり改善とは?

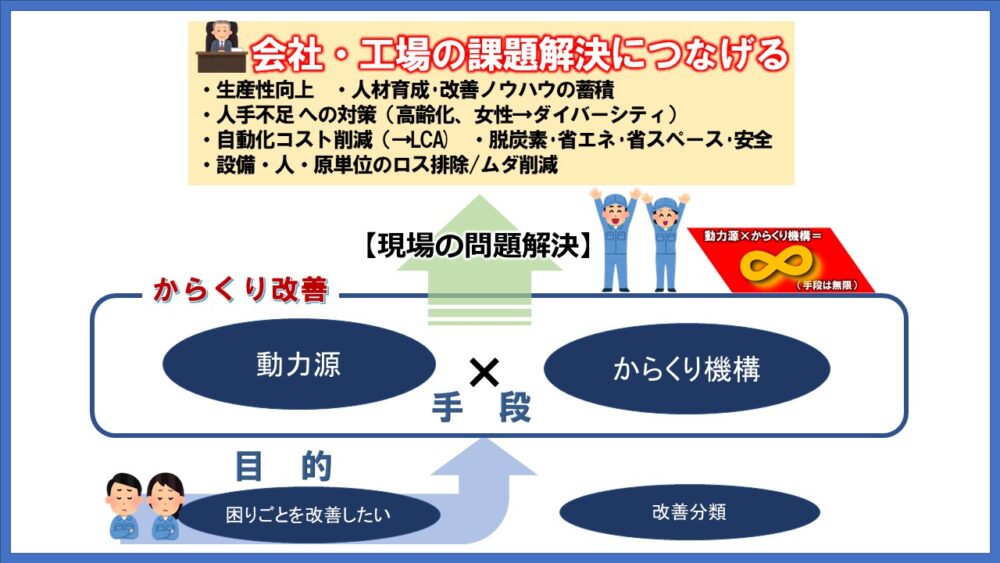

現場にある困り事や課題を、そこで働く人たちが見つけ出し、重力などの自然エネルギーや、歯車やてこの原理などの簡単な機構・仕組みを用いて、環境負荷を少なくローコストに改善するもの。これが「からくり改善」です。もともと「からくり人形」の「からくり」と同じ着想であることから、このように呼んでいます。

からくり改善の主な特徴は、以下のとおりです。

- 困りごとを現場自らで見つけ出し、知恵とくふうで改善する

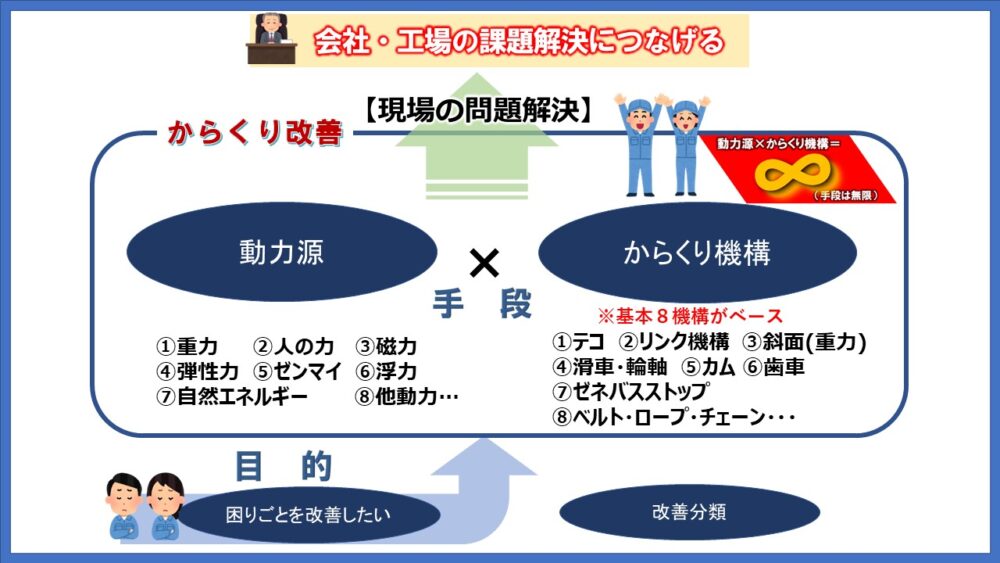

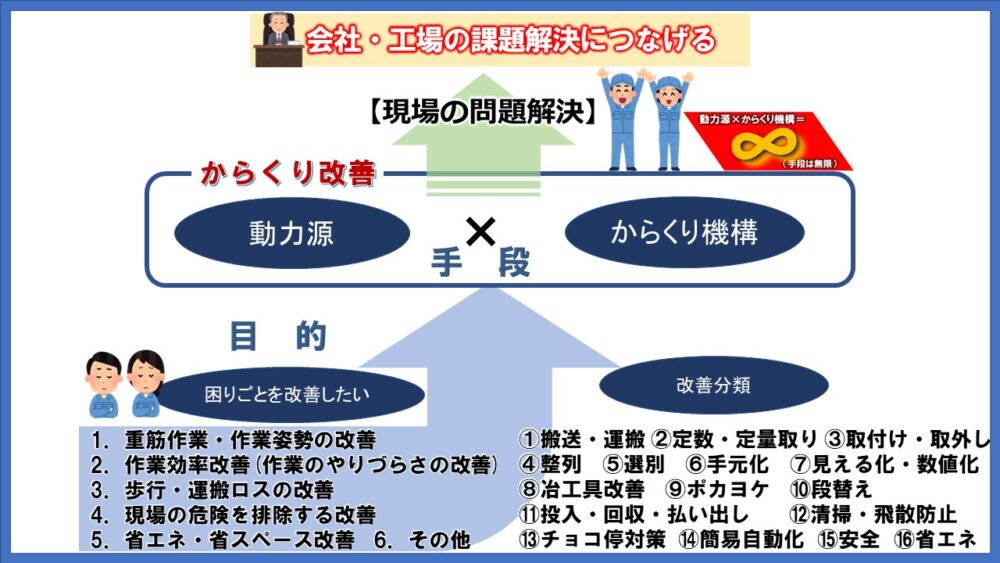

- 「重力や自然エネルギー、他動力などの動力源」×「テコやカムなどのからくり機構」を活用する

結果として、省エネルギー・脱炭素でローコストな現場を実現することや、上記①②のプロセスを経ることで、現場の人材育成につながる改善の考え方です。

(やり方)動力とからくり機構を組み合わせて改善

からくり改善は、現場に既にある動力を流用したり、電力などの人工エネルギーを極力使わず、重力や自然エネルギー、他動力などを動力源とします。

それに、テコ、リンク機構などからくり機構・基本8機構を組み合わせます。動力源とからくり機構の組み合わせ、手づくりの改善装置(事例)を考え、製作します。

その1 お金をかけず、知恵を使う

すでにあるものを流用できないか考え、自分たちで手づくりします。廃材も積極的に使用します

その2動力源に人工エネルギーは極力つかわない

重力、人の力、磁力、弾性力、ゼンマイ、浮力、自然のエネルギー(風力や水力など)などを動力源とします。動力を使う場合は、1動力多動作などを検討します

その3 からくり機構を活用する(基本8機構)

テコ、リンク機構、斜面(重力)、滑車・輪軸、カム、歯車、ゼネバストップ、ベルト・ロープ・チェーンなどの機構をつかい、動きに変化をもたせます

(活用の場)からくり改善で何を解決できる?

その1ラクに作業するための改善

重い台車の移動やパレットの搬出入など重量物の取り扱いの軽減、部品の自動払出し・回収、部品の上げ下ろしなど。作業の補助装置を製作し、重筋作業・作業姿勢の改善に、「からくり改善」を活用します。

その2やりづらい作業の改善

部品の定数・定量取り出しや選別、治具のワンタッチ化、部品や工具の手元化・定位置化に役立つ装置の製作。局所カバーの工夫、スキルレス化など。作業のやりづらさを「からくり改善」で改善します。

その3歩行や運搬ロスの改善

搬送や搬送補助、部品の自動供給装置の製作。「からくり改善」で物流・搬送方法を工夫することで、歩行や運搬ロスを改善します。

その4現場の危険を排除する改善

ヒヤリハット対策、ポカヨケや材料混入防止装置、転倒や落下防止ストッパーやブレーキ、安全柵の改善など。危険を排除するために「からくり改善」を活用します。

その5省エネルギー・脱炭素への配慮

ゴミ除去・飛散防止、切粉対策や他動力の利用、動力レス、置場の省スペース化など。省エネルギー・脱炭素・環境負荷低減に役立つ改善に「からくり改善」を活用します。

(効果)からくり改善から得られる効果

その1人づくり/人材育成に効果的

からくり改善を具現化するには、現場のしくみや作業、設備の構造や特徴を理解しなければなりません。また、形にするためには改善の知識を持ち、それらをベースとした発想力が必要です。からくり改善は知識と考える力を育てることにつながります。改善を現場の力で具現化することは大変ですが、努力と苦労で改善事例を生み出すことで、達成感が得られ、つぎへの意欲にもなります。こうしたことから、からくり改善を人材育成と捉え、導入いただいている企業が多くあります。

その2ダイバーシティー/働きやすい職場づくり

作業をラクにしようとするからくり改善は、3K・重筋作業をなくす、減らすことにつながります。力がなくてもできる作業が増えれば、女性や高齢者にとっても働きやすい職場になり、活躍の場が拡がります。

その3ローコスト/自動化コストの削減

全ての職場にロボットを導入してはコストが高くなりすぎます。これまでロボットがしていた作業も、からくり改善によりローコストで対応できることがあります。今一度身近な改善で解決できないか見直してみてください。自分たちでつくった装置であれば、自分たちで直すことができ、修繕費用も抑えられます。

その4脱炭素・省エネルギー・省スペース・安全

ロボットや機械の使用を減らすこと、ロス排除・ムダ削減すること、電気などの人工エネルギー使用の削減は、脱炭素・省エネルギーや環境負荷低減につながります。危険な作業を改善することは安全性向上につながります。

その5設備・人・原単位のロス排除・ムダ削減

やりづらい作業の改善による作業ミスの削減や作業時間の短縮、歩行や運搬ロスの改善は、ロス排除・ムダ削減につながります。

企業の取組事例

「工場管理」(日刊工業新聞社)2021年2月号企画”からくり改善特集”で紹介された企業の取り組み事例を紹介します。からくり改善に取り組んだ背景や、からくり改善教育道場の紹介、事例などを紹介しています。

(事例1)豊田合成株式会社からくり改善はTPSの重要手段

(事例を見る)最短動作で楽にできる作業方法を徹底追及※データは保護されておりコピーできません

(事例を見る)最短動作で楽にできる作業方法を徹底追及※データは保護されておりコピーできません

(事例2)ジヤトコ株式会社楽しく取り組める仕掛けづくり

(事例を見る)誰もが興味を持ち、楽しく簡単に取り組める仕掛けをつくる※データは保護されておりコピーできません

(事例を見る)誰もが興味を持ち、楽しく簡単に取り組める仕掛けをつくる※データは保護されておりコピーできません

(事例3)パナソニック株式会社モノづくりの存在感と誇りを醸成

(事例を見る)からくり改善を通してモノづくりの存在感と誇りを醸成する※データは保護されておりコピーできません

(事例を見る)からくり改善を通してモノづくりの存在感と誇りを醸成する※データは保護されておりコピーできません

(事例4)サントリープロダクツ株式会社からくり改善への挑戦

(事例を見る)「やってみなはれ」の精神でからくり改善に挑み続ける※データは保護されておりコピーできません

(事例を見る)「やってみなはれ」の精神でからくり改善に挑み続ける※データは保護されておりコピーできません

工場管理(日刊工業新聞社)リンク https://pub.nikkan.co.jp/

まんがで分かるからくり改善

からくり改善について、まんがでご紹介します。

動画でまんがを見る

動画でまんがを見る

※YouTubeで動画をご覧いただけます